In breve:

La stampa 3D Digital Light Processing (DLP) utilizza la luce proiettata per polimerizzare la resina fotopolimerica, producendo parti con eccellente precisione, finitura superficiale liscia e proprietà funzionali dei materiali. Combinando velocità, affidabilità e ampia compatibilità dei materiali, la tecnologia DLP colma il divario tra prototipazione e produzione, fornendo parti isotropiche ad alte prestazioni per applicazioni automobilistiche, aerospaziali, industriali, mediche e di consumo. La fotopolimerizzazione programmabile P3™ di Stratasys migliora la tecnologia DLP con un controllo di processo a circuito chiuso e un sistema di separazione pneumatica brevettato per una precisione, una ripetibilità e una qualità superficiale eccezionali.

La DLP® è una tecnologia di proiezione della luce. La stampa 3D DLP viene utilizzata per creare parti di alta precisione con superfici lisce, utilizzando materiali ad alte prestazioni che aggiungono proprietà funzionali alle parti prodotte.

Questo rende la tecnologia molto adatta alla produzione di pezzi, una buona alternativa allo stampaggio a iniezione per la produzione di bassi volumi.

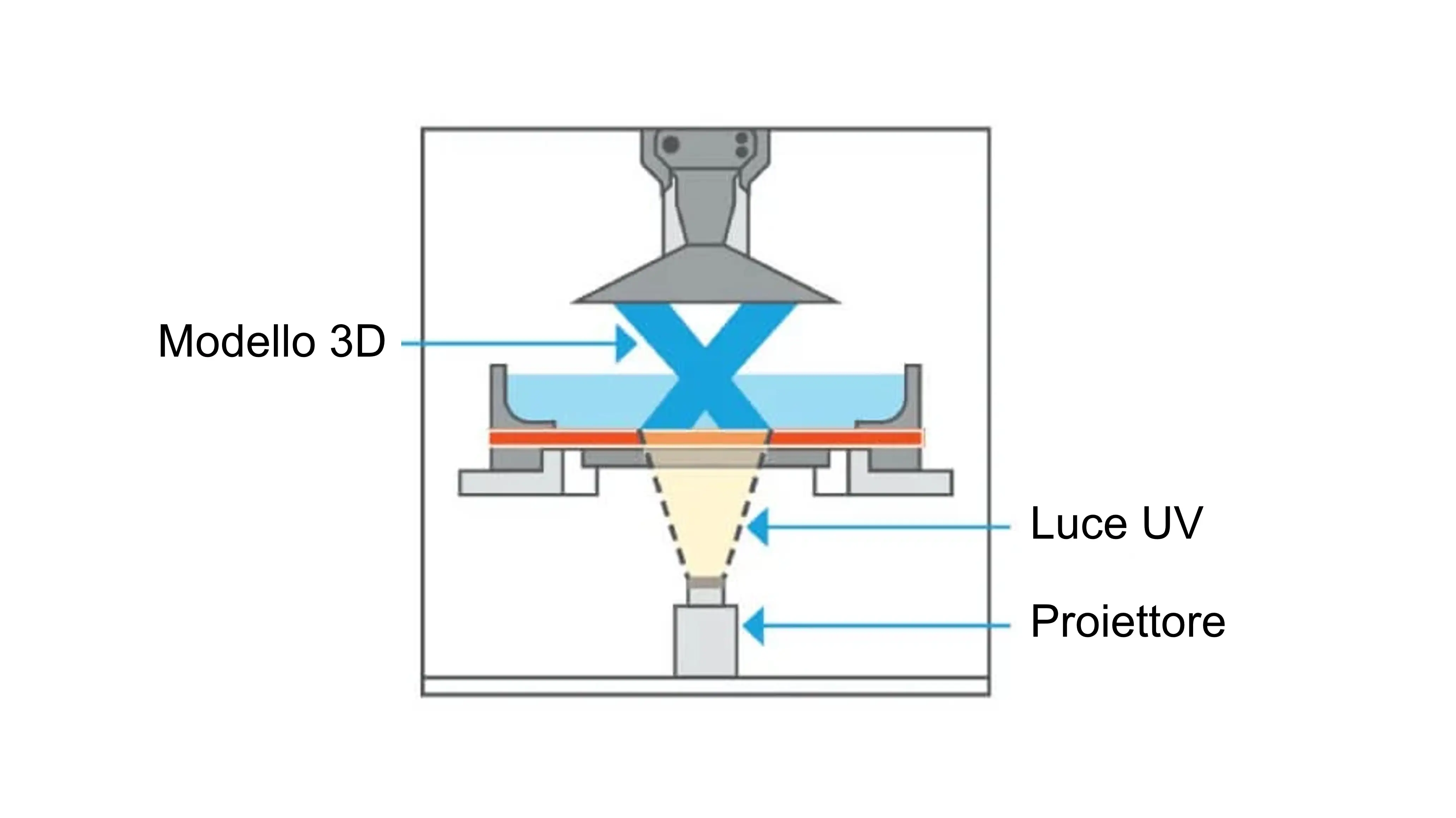

La stampa DLP è una tecnologia di stampa 3D basata sulla resina che utilizza un proiettore Digital Light Processing (DLP) per polimerizzare rapidamente la resina di Fotopolimero liquida, solidificando interi strati contemporaneamente per costruire oggetti 3D.

Il proiettore digitale illumina contemporaneamente l'immagine di un intero strato, polimerizzando la resina di Fotopolimero liquida in una singola esposizione. La resina si solidifica rapidamente quando esposta a specifiche lunghezze d'onda di luce UV emesse dal proiettore. Dopo che ogni strato si è indurito, il Piatto di costruzione si solleva con precisione, consentendo alla resina fresca di fluire al di sotto per la sezione trasversale successiva. Questo metodo di proiezione a strato intero consente velocità di stampa più elevate rispetto ad altre tecnologie di Stampa 3D a base di resina.

Il DLP è un metodo digitale di proiezione della luce che controlla i singoli pixel dello schermo: colore, luminosità e contrasto. Il DLP utilizza un dispositivo a microspecchio digitale (DMD) per riflettere la luce sui pixel desiderati.

Sviluppato per la prima volta da Texas Instruments nel 1987, un DMD è composto da migliaia di specchi microscopici. Dieci anni dopo, Digital Projection ha utilizzato questa tecnologia per creare il primo proiettore DLP.

Il proiettore può controllare ogni specchio individualmente per riflettere la luce verso lo schermo o verso l'esterno (per scaricare il fascio). Inoltre, gli specchi possono essere rapidamente ruotati "on" e "off" per ridurre la luminosità effettiva del colore (o della scala di grigi).

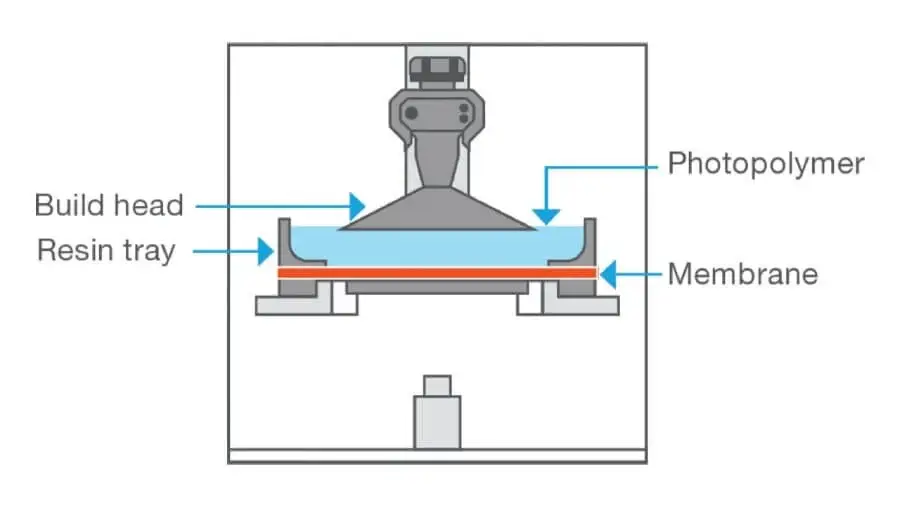

Quando si parla di stampanti DLP, il proiettore DLP vero e proprio è solo un componente (anche se fondamentale) di una complessa macchina per la stampa 3D. Le stampanti 3D DLP hanno quattro componenti principali:

Ecco come interagiscono tra loro per stampare una parte 3D:

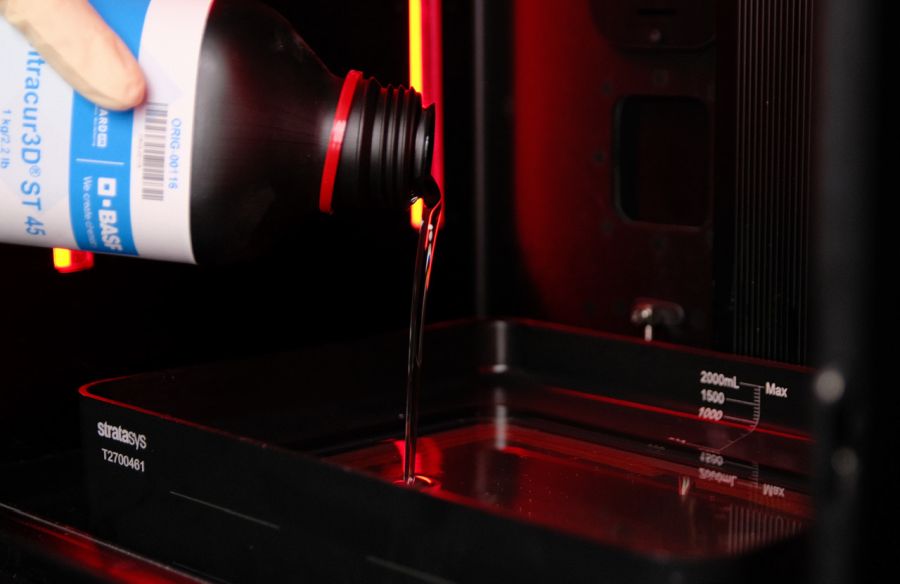

1. La vasca contiene una resina fotopolimerica, ovvero una plastica che indurisce quando viene esposta alla luce.

2. Una membrana flessibile sul fondo della vasca (sotto la testa di stampa) si espande verso il basso e un sottile strato di resina scorre all'interno.

3. Il proiettore DLP indurisce un intero strato della parte stampata in 3D in una sola volta, proiettando un'immagine di quello strato sulla superficie della resina nella vasca.

4. La membrana si contrae verso l'alto per collegarsi al piatto di stampa e un sottile strato di resina tra la membrana e la piattaforma di costruzione viene indurito. .

5. La testa di stampa viene sollevata (molto leggermente, questa è la risoluzione dell'asse Z) per consentire alla resina di scorrere sotto di essa.

6. I passaggi da 2 a 5 vengono ripetuti per ogni strato fino al completamento del pezzo.

La produzione additiva (AM) può essere classificata in diversi modi, ma forse il più semplice è partire dal materiale utilizzato. Per semplificare eccessivamente, queste sono le categorie di materiali:

Tutti i tipi di plastica passano da uno stato più fluido o modellabile allo stato di "parte finale". La differenza principale tra termoplastici e termoindurenti è la reversibilità di questo cambiamento. I termoplastici subiscono un processo completamente bidirezionale quando si induriscono o si fissano in uno stato "permanente".

Questo processo può essere invertito per restituire la materia prima originale. I termoindurenti, invece, come suggerisce il nome, sono fissati. Una volta polimerizzata, la plastica non può essere riportata allo stato originale.

Un altro modo di vedere la questione è quello che accade quando si applica il calore alla su un pezzo di plastica:

Ogni tecnologia di produzione additiva (di solito) funziona con un solo tipo di materiale.

L'ISO riconosce sette gruppi principali di tecnologie AM:

|

ISO Term |

Variations |

Categoria di materiale |

|

Getto di legante |

|

Metal (and other non-plastic materials) |

|

Deposizione di energia diretta |

LDW, EBAM, LENS |

Metallo |

|

Estrusione di materiale |

FDM |

Termoplastica |

|

Getto di materiale |

PolyJet |

Termoindurente |

|

Fusione del letto di polvere |

SAF |

Termoplastica |

|

Laminazione dei fogli |

|

Metallo |

|

Fotopolimerizzazione in vasca |

SLA, DLP, LCD |

Termoindurente |

Da questa panoramica risulta chiaro che la DLP è più strettamente legata ad altre forme di fotopolimerizzazione in vasca. Detto questo, è utile confrontare tutte le forme di stampa 3D di polimeri per capire quando è meglio usare la DLP e quando invece sono da preferire altri metodi.

Ogni metodo di produzione additiva ha i suoi pro e i suoi contro e il DLP non fa eccezione. Detto questo, il DLP potrebbe essere la migliore tecnologia a tutto tondo. Rispetto alla maggior parte delle tecnologie AM, c'è un chiaro compromesso tra estetica e prestazioni.

La modellazione a deposizione fusa (FDM), ad esempio, eccelle in termini di resistenza, prestazioni e durata. Tuttavia, la sua precisione e la sua finitura superficiale non sono sufficienti per alcune parti di uso finale. La tecnologia PolyJet, invece, offre una finitura superficiale, una texture e un colore che sono davvero i migliori della categoria.

Tuttavia, la maggior parte dei materiali PolyJet non resiste alla prova del tempo. Ciascuna di queste (e di altre) tecnologie di produzione additiva è eccezionale per determinate applicazioni e, ovviamente, dovrebbe essere utilizzata in quei casi.

La DLP, invece, combina un'ottima qualità dei pezzi con materiali funzionali e un basso costo per pezzo.

Altri vantaggi includono:

La SLA condivide molte caratteristiche con il DLP:

Le principali differenze sono legate al tipo di sorgente UV e alla direzione di stampa:

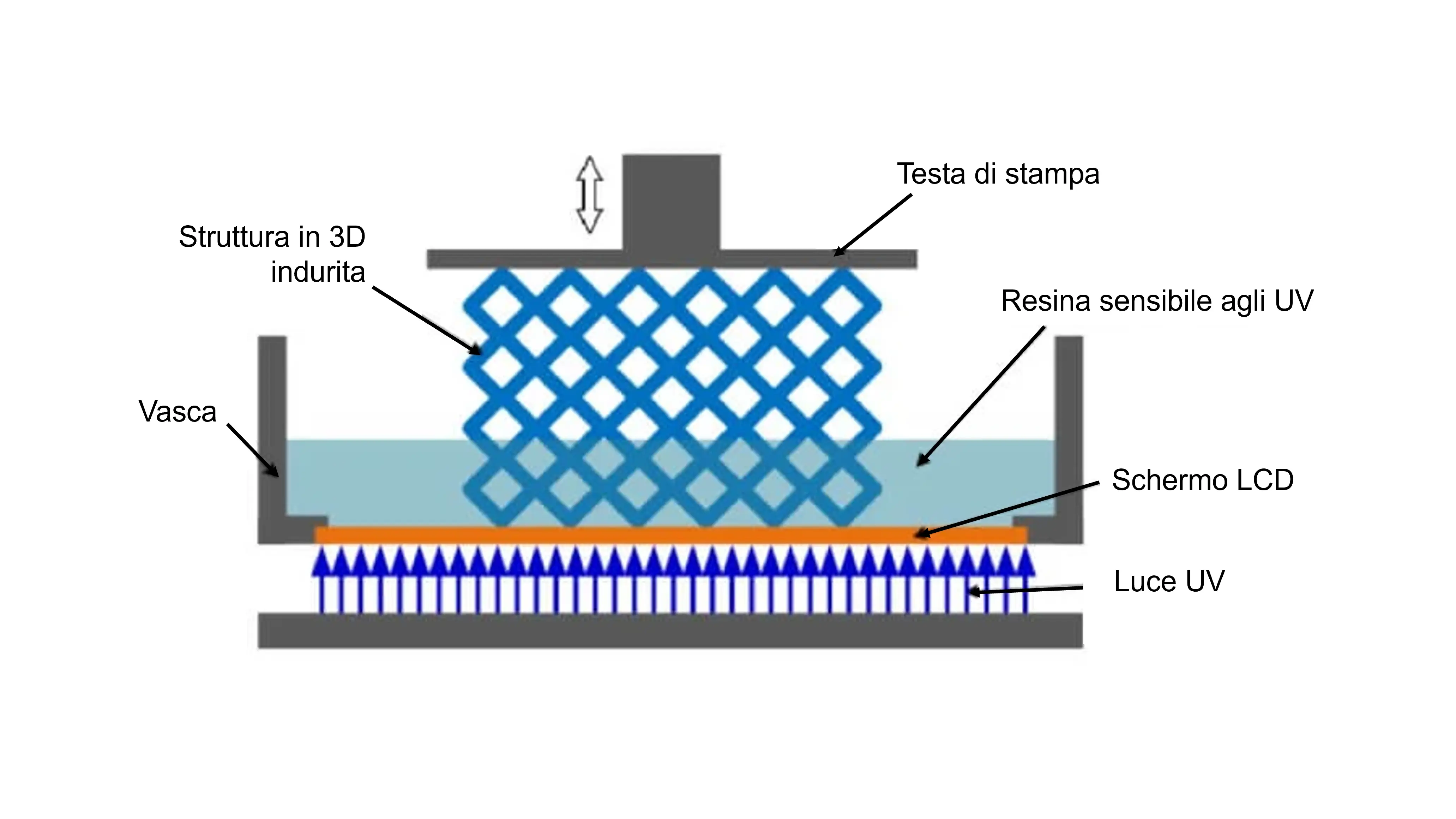

Schema della stampante LCD 3D - FONTE ResearchGate

La tecnologia LCD è ancora più strettamente legata alla stampa 3D DLP. In questo caso, entrambe le tecnologie utilizzano un'immagine proiettata per polimerizzare ogni strato in una sola volta, ed entrambe le tecnologie espongono la resina fotopolimerica dal basso. Ecco le differenze tra le due:

Mentre il DLP utilizza un proiettore con DMD (specchi microscopici) per riflettere la luce UV sulla resina fotopolimerica, l'LCD utilizza una serie di LED UV parzialmente mascherati da uno schermo LCD per determinare quali punti devono essere polimerizzati. Per questo motivo, l'LCD viene talvolta chiamato stampa 3D SLA mascherata (mSLA). Il DLP è una tecnologia AM più matura e si basa su componenti più affidabili e duraturi, anche se più costosi. Inoltre, fornisce un'irradiazione più elevata rispetto all'LCD, il che significa che può gestire una più ampia varietà di materiali. L'LCD è suscettibile al pixel bleeding e al degrado irregolare della sorgente luminosa, motivo per cui di solito viene utilizzato soprattutto nelle stampanti 3D per hobbisti, che possono sacrificare un certo livello di ripetibilità e precisione a favore di un costo inferiore.

Con il rischio di generalizzare troppo, riassumiamo le differenze fondamentali tra le stampanti SLA, DLP e LCD. La maggior parte dei valori riportati nella tabella seguente varia in modo significativo in base al prezzo, al materiale e ad altri fattori. Tuttavia, dovrebbe fornire un'idea generale dei punti di forza e di debolezza e di quando utilizzare ciascuna di queste tecnologie basate su resine per la stampa 3D:

|

|

SLA |

LCD |

DLP |

|

Lunghezza d'onda della sorgente luminosa |

355 nm |

405 nm |

385 nm |

|

Materiali ad alte prestazioni |

Ampia gamma |

Limitato |

Ampia gamma |

|

Velocità di stampa |

Medio/veloce |

Molto veloce |

Veloce |

|

Dimensione della costruzione |

Da piccolo a grande |

Da piccolo a medio |

Piccolo |

|

Prezzo (hardware) |

Medio-alto |

Basso |

Medio-alto |

|

Accuratezza e precisione |

Eccellente |

Medio |

Eccellente |

|

Applicazioni tipiche |

|

|

|

Il DLP viene utilizzato in diverse applicazioni di produzione additiva. Il denominatore comune è qualsiasi caso che richieda sia un'elevata accuratezza e precisione del pezzo, sia una finitura superficiale fine, oltre a un materiale ad alte prestazioni (come materiali tenaci, rigidi, elastici o resistenti alle alte temperature). Ecco alcuni esempi di casi d'uso in cui la stampa 3D DLP eccelle:

Il DLP può stampare in 3D utilizzando materiali con diverse proprietà. La sua sorgente di luce UV a 385 nm è adatta a polimerizzare un'ampia gamma di materiali resinosi. Il denominatore comune di tutti i materiali compatibili è che devono essere fotopolimeri. (Ricordate che l'intero processo di stampa DLP si basa sulla polimerizzazione della resina con la luce).

I fotopolimeri DLP possono essere raggruppati nelle seguenti categorie funzionali:

I materiali resistenti alle alte temperature tendono ad essere più fragili, mentre quelli più elastici o tenaci tendono ad avere una minore resistenza alle temperature. Questo aspetto deve essere tenuto presente nel determinare il materiale più adatto alla vostra applicazione.

Questi materiali sono i “tuttofare” quando si tratta di stampa 3D DLP. Presentano i seguenti vantaggi:

I materiali resistenti possono sopportare urti o movimenti ripetitivi. Anche se la loro elasticità può variare, in genere hanno un'elevata resistenza agli urti. I materiali DLP resistenti possono essere classificati in base al tipo di termoplastico che imitano, ad esempio:

Questi materiali imitano la gomma in varie forme, per applicazioni quali:

I fotopolimeri elastomerici sono quantificati da:

In generale, i materiali con valori Shore inferiori possono allungarsi maggiormente (allungamento a rottura più lungo). Gli elastomeri più duri possono essere utilizzati per prototipi di forma e funzionalità, mentre gli elastomeri più morbidi sono più comunemente utilizzati per le guarnizioni.

Si tratta di materiali DLP in grado di resistere a un'esposizione prolungata al calore, tipicamente quantificata con una misurazione della temperatura di deflessione termica (HDT). Possono anche essere certificati per gestire fiamme, fumo e tossicità (FST). I materiali resistenti al calore tendono anche a resistere bene all'umidità, garantendo una migliore stabilità dimensionale a lungo termine. Si noti che i materiali per alte temperature sono generalmente più fragili di altre categorie di materiali. Le applicazioni che comportano sollecitazioni ripetute, urti o rischi di caduta dovrebbero evitare l'uso di questi materiali.

High accuracy and smooth surface finish make DLP suitable for printing medical devices, using special medical-grade materials that have been certified according to the relevant regulatory requirements and standards.

L'elevata precisione e la finitura superficiale liscia rendono il DLP adatto alla stampa di dispositivi medici, utilizzando materiali speciali di grado medicale certificati secondo i requisiti e gli standard normativi pertinenti.

Materiali DLP per usi speciali

Le categorie generali di cui sopra possono essere utilizzate per molte applicazioni. Per i casi d'uso che richiedono proprietà specifiche (ad esempio, protezione ESD, resistenza alla fiamma), è possibile utilizzare altri materiali speciali. Questi materiali 3D possono essere delineati in base al materiale termoplastico tradizionale che sostituiscono, ad esempio:

Design for additive manufacturing (DfAM) is the idea that 3D printing doesn’t only start with the actual printer. It starts with the design of a part. Current design is done with the limitations of traditional production methods in mind. As we’re dealing with a fundamentally different method of production, part design shouldn’t be limited by irrelevant restrictions. DfAM lets you harness the full potential of additive manufacturing.

Progettazione per la stampa 3D DLP

La progettazione per la produzione additiva (DfAM – Design for Additive Manufacturing) è l'idea che la stampa 3D non inizi solo con la stampante vera e propria. Inizia con la progettazione di un pezzo. La progettazione attuale viene effettuata tenendo conto dei limiti dei metodi di produzione tradizionali. Poiché si tratta di un metodo di produzione fondamentalmente diverso, la progettazione dei pezzi non dovrebbe essere limitata da restrizioni irrilevanti. La DfAM consente di sfruttare tutto il potenziale della produzione additiva.

Perché progettare in modo additivo?

Quando si utilizza la fabbricazione additiva per la produzione di pezzi, la progettazione in funzione della tecnologia è fondamentale per sfruttare i reali vantaggi dell'AM. Una buona DfAM può aiutare a migliorare la qualità, la funzionalità e la produttività, portando a una riduzione dei costi complessivi e a un maggior numero di applicazioni adatte per la produzione additiva. Inoltre, se si progetta per l'additivo, è spesso possibile consolidare le parti in un unico pezzo integrato, riducendo la manodopera di assemblaggio e i problemi di qualità spesso legati ai processi di assemblaggio manuale di precisione.

Come progettare per l'additivo

Fase 1 - Considerare il pezzo e l'applicazione:

Fase 2 - Scegliere un materiale AM:

Fase 3 - Considerare l'orientamento della parte stampata:

Anche l'orientamento dei pezzi può influire sulla qualità della superficie:

Fase 4 - Considerare i requisiti di supporto:

Fase 5 - Pulizia e post-indurimento:

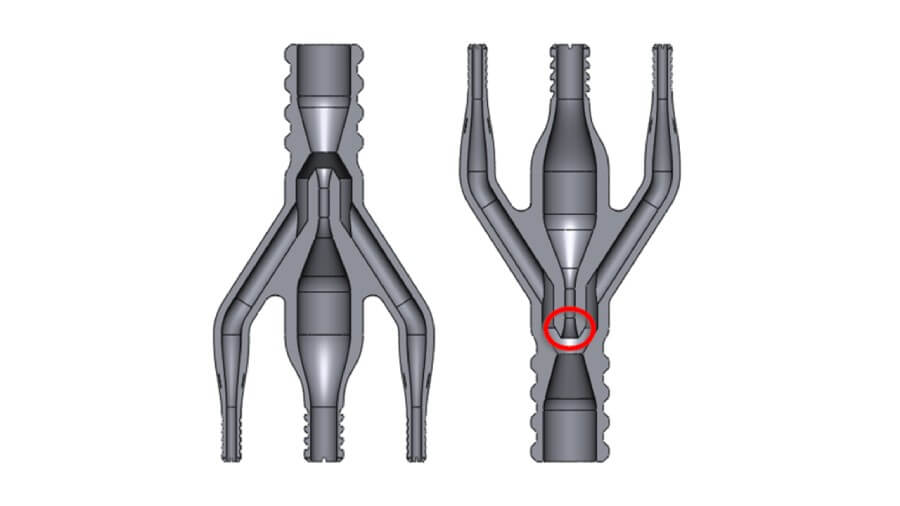

Ad esempio, la valvola Venturi mostrata di seguito (come sezione trasversale) è completamente autoportante, purché sia stampata con l'orientamento mostrato a sinistra (tre porte rivolte verso il basso, una verso l'alto). Se fosse stampata con l'altro orientamento, l'uscita interna centrale del fluido (segnata in rosso) avrebbe bisogno di un supporto.

Tuttavia, per stampare questo pezzo in volume, la densità di nesting gioca un ruolo fondamentale. Se tutti i pezzi avessero lo stesso orientamento, il numero di pezzi che potrebbero essere inseriti in una singola stampa diminuirebbe, riducendo la produttività. Pertanto, era necessario utilizzare entrambi gli orientamenti, richiedendo un supporto per uno di essi.

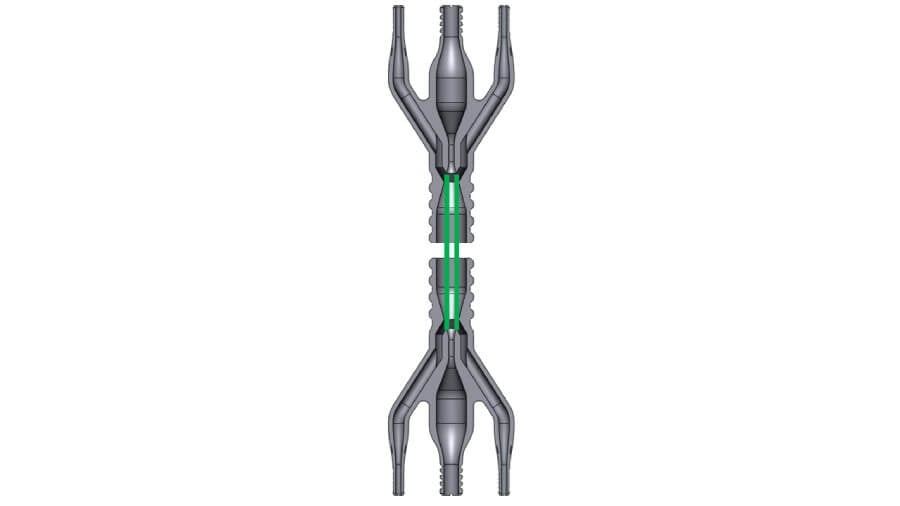

L'uso di materiale di supporto nel DLP non è un problema in sé, ma in questo caso ha rappresentato una sfida. Il modo logico di aggiungere il supporto sarebbe stato il seguente (linee verdi):

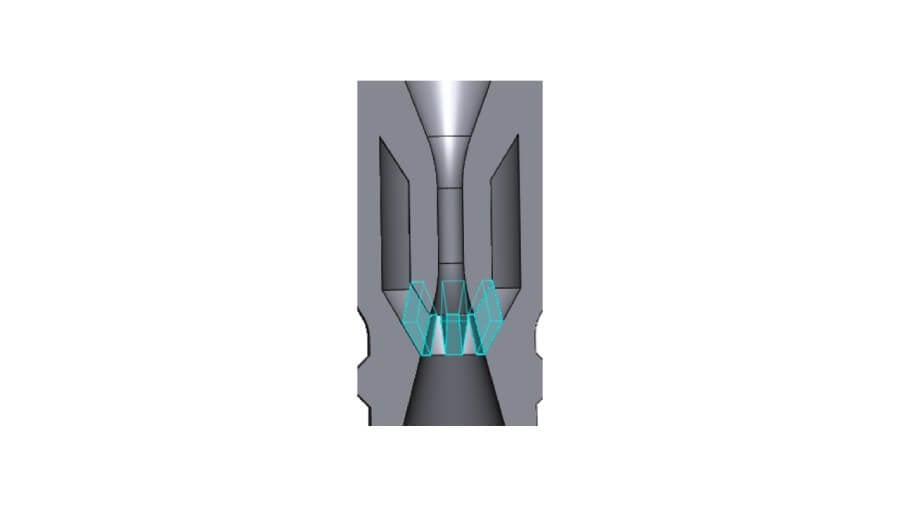

Tuttavia, l'inserimento di strutture di supporto all'interno di un tubo chiuso ne renderebbe quasi impossibile la rimozione pulita. Invece, modificando leggermente il design, la valvola Venturi è completamente autoportante in entrambe le direzioni:

Questa soluzione prevede l'aggiunta di contrafforti autoportanti (evidenziati in blu) che collegano la parete laterale e l'uscita centrale del fluido interno per sostenere la porta non supportata, pur consentendo un flusso d'aria senza ostacoli.

La tecnologia di stampa 3D DLP è già utilizzata per stampare parti di alta qualità, ripetibili e completamente funzionali. Ed è pronta a migliorare ulteriormente:

Stampa 3D DLP: Domande frequenti

L'elaborazione digitale della luce (DLP) è una tecnologia di visualizzazione utilizzata nei proiettori e nelle stampanti 3D. Utilizza dispositivi digitali a microspecchio (DMD) per riflettere la luce e creare immagini. Nella stampa 3D, le stampanti DLP utilizzano una sorgente di luce digitale per polimerizzare la resina liquida strato per strato per costruire un oggetto 3D.

I problemi più comuni con le stampanti 3D DLP includono una scarsa qualità di stampa, stampe non allineate, resina che non polimerizza correttamente, separazione degli strati e fallimenti di stampa dovuti a tempi di esposizione non corretti o a componenti del proiettore danneggiati. (Vedere la domanda successiva per evitare questi problemi).

Seguire le seguenti procedure ottimali per correggere la scarsa qualità di stampa:

La DLP offre velocità di stampa più elevate rispetto ad altre tecnologie a resina come la SLA, grazie alla capacità di polimerizzare interi strati in una sola volta. Offre inoltre stampe ad alta risoluzione con una precisione elevata (fino a 50 µm in alcuni sistemi), dettagli precisi e superfici lisce, che la rendono ideale per modelli intricati, utensili ergonomici e applicazioni dentali.

Inoltre, può stampare materiali ad alte prestazioni per varie applicazioni.

Le stampanti 3D DLP utilizzano resine liquide che vengono polimerizzate dalla luce alla lunghezza d'onda di 385 nm. Queste resine sono disponibili in varie formulazioni, tra cui resine per uso generale, resine resistenti, resine flessibili e resine biocompatibili, che consentono di realizzare applicazioni diverse, dalla prototipazione alla produzione a basso volume.

La tecnologia DLP è più adatta alle stampe di piccole e medie dimensioni, in quanto proietta la luce su una piattaforma di costruzione e polimerizza la resina strato per strato. Le stampe di grandi dimensioni possono richiedere tempi di polimerizzazione più lunghi e potrebbero non essere così pratiche con la tecnologia DLP. Per le stampe di grandi dimensioni, altre tecnologie come la stereolitografia (SLA) o la modellazione a deposizione fusa (FDM) potrebbero essere più efficienti.

La tecnologia DLP è nota per la sua elevata precisione e per i suoi dettagli. Può raggiungere risoluzioni di stampa fino a 50 micron (0,05 mm), il che la rende ideale per modelli dettagliati e parti di uso finale, che richiedono un'elevata precisione e tolleranze ristrette.

La tecnologia DLP è utilizzata in diversi settori, tra cui quello automobilistico, aerospaziale, delle applicazioni di consumo, dei componenti di macchinari industriali e altri. Questi settori utilizzano la tecnologia DLP per stampare prototipi, ausili alla produzione e parti di produzione finale.

È anche ampiamente utilizzato nel settore sanitario per la creazione di modelli e impianti dentali, nonché di componenti per dispositivi e attrezzature mediche.

Sia il DLP che la SLA utilizzano la luce per polimerizzare la resina, ma la differenza fondamentale sta nel modo in cui proiettano la luce. Il DLP utilizza un proiettore digitale per polimerizzare un intero strato in una sola volta, mentre lo SLA utilizza un laser che traccia la forma di ogni strato.

Le tecnologie utilizzano inoltre lunghezze d'onda diverse, che richiedono materiali diversi, rendendole così adatte ad applicazioni diverse. La DLP tende a consentire l'uso di materiali più performanti e a essere più veloce della SLA, mentre quest'ultima permette di ottenere pezzi più grandi. Entrambe forniscono stampe di alta qualità.

I componenti principali di una stampante 3D DLP comprendono la sorgente di luce digitale (proiettore), la vasca di resina e il piatto di stampa (dove viene creata la parte). I riscaldatori sono opzionali ma consentono di utilizzare una gamma più ampia di materiali, compresi quelli ad alte prestazioni.

Attualmente, la maggior parte delle stampanti 3D DLP è progettata per stampare con un solo materiale alla volta. Tuttavia, alcuni sistemi avanzati possono supportare la stampa multimateriale utilizzando resine diverse in strati diversi o passando da una resina all'altra durante la stampa.

Tecnologia DLP P3™ di Stratasys

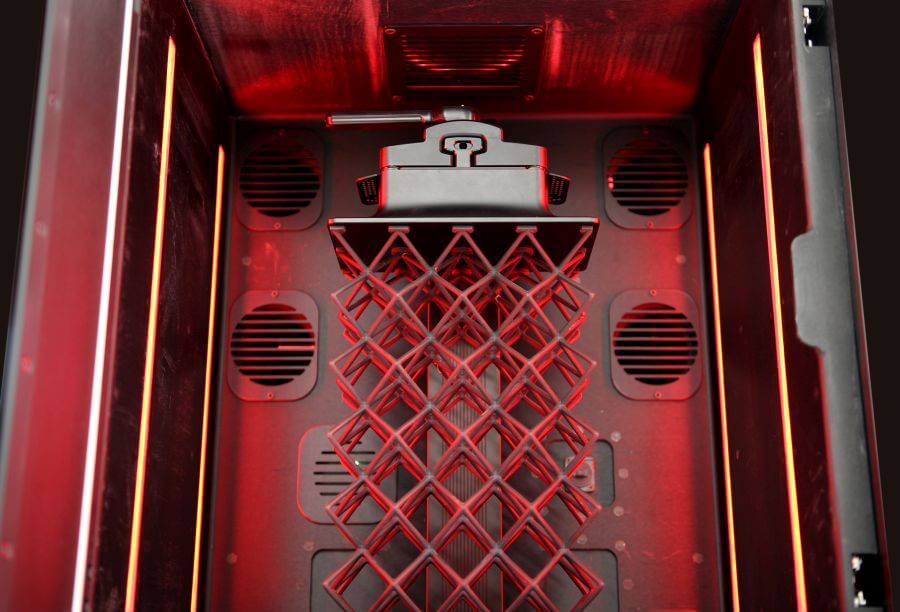

P3™ è la nostra versione brevettata della tecnologia DLP, che utilizza la fotopolimerizzazione programmabile. Mentre tutte le stampanti 3D DLP si basano sulle seconde due "P" (PhotoPolymerization), le stampanti Stratasys Origin aggiungono un sistema di sensori ad anello chiuso che consente il pieno controllo del processo, tra cui:

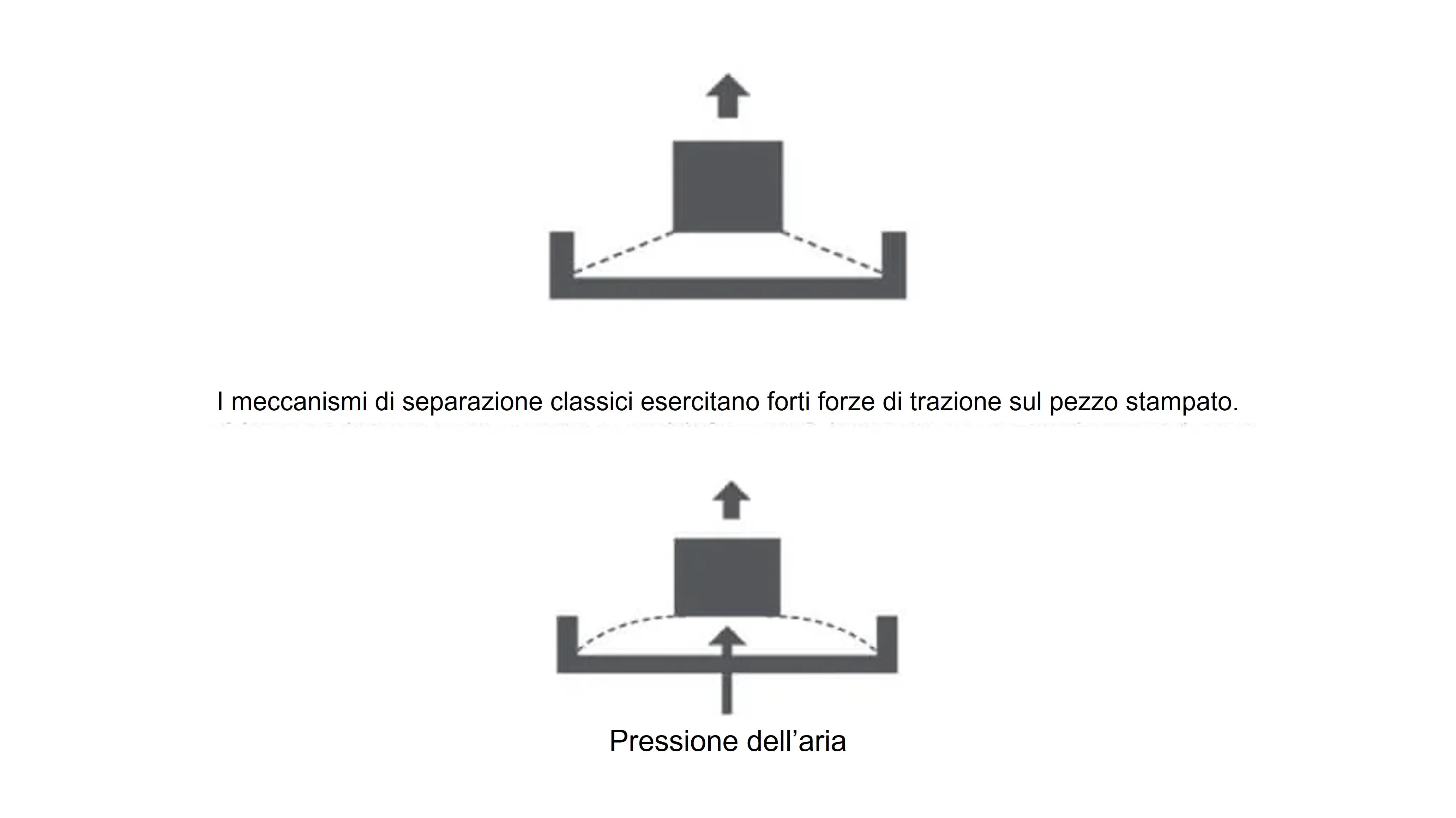

Tenere sotto controllo questi parametri non solo consente agli utilizzatori esperti un livello estremamente preciso di controllo del processo, ma rende quest’ultimo molto affidabile e ripetibile. La tecnologia P3 DLP è unica anche per il suo meccanismo di separazione pneumatica brevettato. Tutte le macchine DLP devono avere un meccanismo di separazione, poiché gli strati vengono stampati sul fondo della vasca. Il pezzo viene costruito strato per strato dal basso verso l'alto, con la piattaforma che si alza leggermente dopo la stampa di ogni strato. (Senza un meccanismo di separazione, l'ultimo strato stampato può attaccarsi al fondo della macchina invece che al piatto di stampa o al pezzo parzialmente costruito.

Esistono vari modi per superare questo problema, ma non tutti sono uguali.

Il metodo pneumatico brevettato P3 applica una forza di separazione che stacca gradualmente il nuovo strato dalla membrana, invece di rilasciare l'intero strato in una sola volta.

Il P3 DLP utilizza un meccanismo di separazione pneumatico per applicare una forza di separazione molto minore. La membrana si stacca gradualmente da ogni strato polimerizzato man mano che la piattaforma di costruzione sale.

T

Questo metodo presenta diversi vantaggi:

Casi di studio sulla stampa 3D DLP

Il DLP viene utilizzato in una varietà di settori che richiedono elevata precisione, affidabilità, finitura superficiale di alta qualità e materiali ad alte prestazioni. I principali settori che utilizzano con successo il DLP sono:

Di seguito sono riportati alcuni esempi di casi di studio di alcuni dei nostri clienti.

Sfida:

Soluzione:

Sfida:

TryTec voleva entrare nel settore dei dispositivi medici. Dopo aver incontrato alcuni professionisti del settore medico, hanno capito chiaramente l'esigenza: trovare un modo per pulire velocemente i dispositivi endoscopici. Avevano un'idea, ma la geometria era molto complicata. Non sembrava adatta allo stampaggio a iniezione.

Soluzione:

La stampa 3D DLP ha combinato due caratteristiche fondamentali per far decollare questo prodotto:

Sfida:

Valiant TMS produce sistemi di automazione della produzione per l'industria automobilistica e aerospaziale. Quando hanno lavorato su un'impugnatura per l'uso manuale, hanno lottato per soddisfare tutti i requisiti in un unico pezzo: ergonomico, resistente e leggero.

Soluzione:

Ogni requisito ha contribuito a restringere le opzioni:

Per due qualsiasi dei tre requisiti di cui sopra, ci sarebbe stata più libertà di perseguire soluzioni alternative. Ma per soddisfare tutti e tre i requisiti, la stampa 3D DLP era la soluzione migliore (forse l'unica).

Vedi lo studio completo del caso qui:

La tecnologia P3 produce la giusta finitura superficiale stampata in 3D per Valiant TMS

Stampante DLP Stratasys Origin Two

Partendo dall'eccellente base di Origin One, Origin Two ha apportato diversi miglioramenti per la produzione:

Conclusioni

Non esiste la bacchetta magica, una soluzione unica per ogni problema. Ma il DLP potrebbe avvicinarcisi quando si tratta di stampa 3D. Offre una combinazione unica di materiali ad alte prestazioni, affidabilità ed estetica.

Per ulteriori informazioni sulla nostra stampante DLP Origin Two, fai clic qui.